WELDING 4.0 – БУДУЩЕЕ СВАРКИ

В будущем профессиональная сварка станет сетевой и цифровой и перестанет нуждаться в бумаге. Рано или поздно предприятиям придется приспособиться к этим требованиям четвертой промышленной революции под названием «Индустрия 4.0».

WELDING 4.0 – БУДУЩЕЕ СВАРКИ

В будущем профессиональная сварка станет сетевой и цифровой и перестанет нуждаться в бумаге. Рано или поздно предприятиям придется приспособиться к этим требованиям четвертой промышленной революции под названием «Индустрия 4.0».

Начало четвертой промышленной революции

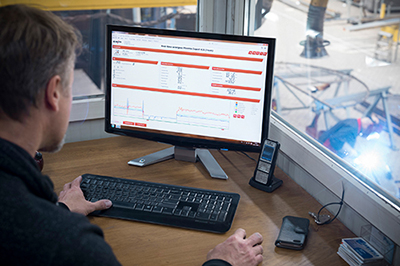

Четвертая промышленная революция идет полным ходом. Многие предприятия столкнулись с необходимостью эффективно объединить действия человека и оборудования для повышения производительности, чтобы с уверенностью смотреть в будущее.

С 1970-х годов, то есть со времени третьей промышленной революции, повседневная жизнь предприятий во все большей степени определяется информационными технологиями и автоматизацией. Станки с ЧПУ, роботы и сварочные аппараты с микропроцессорным управлением позволили улучшить производственные процессы и, следовательно, качество продукции. Последовательный анализ всех данных процесса в реальном времени, который стал возможным благодаря внедрению стандартов Индустрии 4.0, выявляет неиспользуемый потенциал и дает неоспоримое преимущество на мировом рынке.

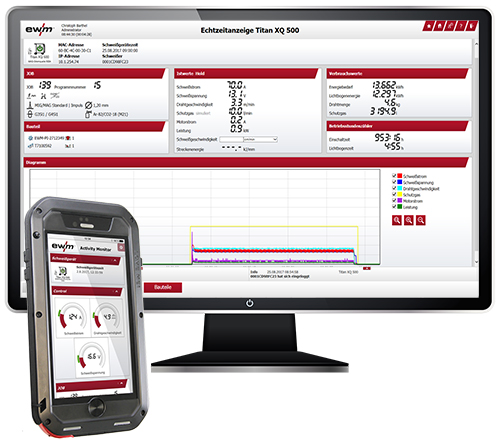

Новый аппарат с поддержкой различных методов сварки MIG/MAG Titan XQ и система управления сваркой Welding 4.0 ewm Xnet 2.0 компании EWM представляют собой идеальное решение для сварочных предприятий.

Мы ускоряем внедрение цифровых технологий и прогресс в сварочной технике

Благодаря этому мы можем обеспечить своим клиентам конкурентные преимущества и помочь им на пути к внедрению стандартов Индустрии 4.0. Оборудование нового поколения отвечает всем требованиям, предъявляемым к современному аппарату в эпоху 4.0. Интуитивно понятные, простые панели управления – это интерфейс для взаимодействия между человеком и машиной.

Время – деньги: переоценить значение анализа процессов в реальном времени невозможно

Перевод аппаратов на цифровой формат за счет высокоинтеллектуальных микропроцессоров, интерфейсов для сохранения данных и возможностей соединения по сети создает все условия, необходимые для регистрации данных процесса, анализа эффективности аппарата и его профилактического обслуживания.

Новый аппарат с поддержкой различных методов сварки MIG/MAG Titan XQ и система управления сваркой Welding 4.0 ewm Xnet 2.0 компании EWM представляют собой идеальное решение для сварочных предприятий – современность и высочайшее качество, еще более экономичная сварка с возможностью сертификации результата.

WELDING 4.0: СИСТЕМА УПРАВЛЕНИЯ СВАРКОЙ EWM XNET 2.0

Еще один шаг к эффективной и ресурсосберегающей сварке

- Запись параметров сварки

- Централизованное хранение, визуализация и анализ

- Онлайн-мониторинг – управление сварочным процессом и контроль его параметров для любого количества сварочных аппаратов

- Анализ, оценка, составление отчетов и документирование записанных в сетевом режиме параметров сварки

- Возможность передачи на любой аппарат, подключенный к сети

- Удобное и легкое упорядочение подключенных к сети аппаратов и их представление в графическом виде

Xnet: модули и компоненты

- Комплект для начинающих

Регистрация данных сварки, управление ими и передача значений расхода в режиме реального времени

- WPQ-X Manager

Самостоятельное составление инструкций по сварке, управление ими и назначение их сварщикам

- Управление деталями Xnet 2.0

Управление деталями, составление технологий сварки, присвоение WPS

- Xbutton

Присвоение прав доступа и WPS сварщикам с помощью надежного аппаратного ключа

УПРАВЛЕНИЕ ДЕТАЛЯМИ EWM XNET 2.0 (МОДУЛЬ 3)

Шаг 1 –

подготовка рабочего процесса в ewm Xnet 2.0

- Создание изготавливаемой конструкционной детали в бюро с помощью подготовки рабочего процесса на ПК в ewm Xnet 2.0

- Создание изготавливаемой конструкционной детали в бюро на ПК

- Подготовка данных чертежа или импорт из CAD

- Определение технологии шва

- Распределение WPS

- Печать штрих-кода, добавление в рабочее задание либо нанесение в виде наклейки на конструкционную деталь

- Отправка данных конструкционной детали на сварочный аппарат по сети LAN/WiFi

- Данные будут доступны на сварочном аппарате в автономном режиме, например для работы на строительной площадке

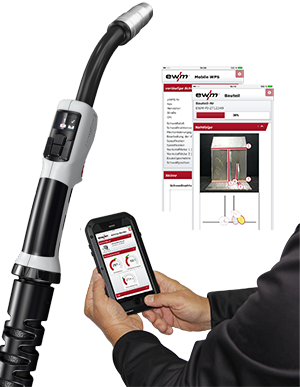

Шаг 2 –

сканирование штрих-кода на конструкционной детали

- Сварщик сканирует штрих-код на конструкционной детали с помощью устройства для считывания штрих-кода

- Данные конструкционной детали открываются на панели управления:

- Номер заказа

- Номер конструкционной детали

- Группа конструкционных деталей

- Номер серии

- Номер партии

- Технология сварки (например, шов 1, валик 1, шов 1, валик 2 и т. д.)

- WPS (сварочные данные для каждого валика/шва) требуемая квалификация сварщика

Шаг 3 –

Xbutton

- Идентификация сварщика с помощью Xbutton на сварочном аппарате для получения разрешения на выполнение сварки

Шаг 4 –

выбор с помощью горелки PM и графического дисплея валиков и швов в соответствии с технологией сварки

- Сварщик начинает работу в соответствии с отображенной технологией шва

- Все параметры сварки для каждого отдельного валика/шва автоматически настраиваются аппаратом

- После каждого валика/шва сварщик подтверждает их завершение кнопкой на горелке PM с графическим дисплеем

- Временный выход, например для сварки прихватками, нажатием кнопки на горелке PM с графическим дисплеем

- Дисплей со швами/валиками

- Комментарии